¿Cuánto sabes sobre el laminado revestido de cobre (CCL)? Déjame explicarte.

2025-09-10

¿Cuánto sabes sobre el laminado revestido de cobre (CCL)? Déjame explicarte.

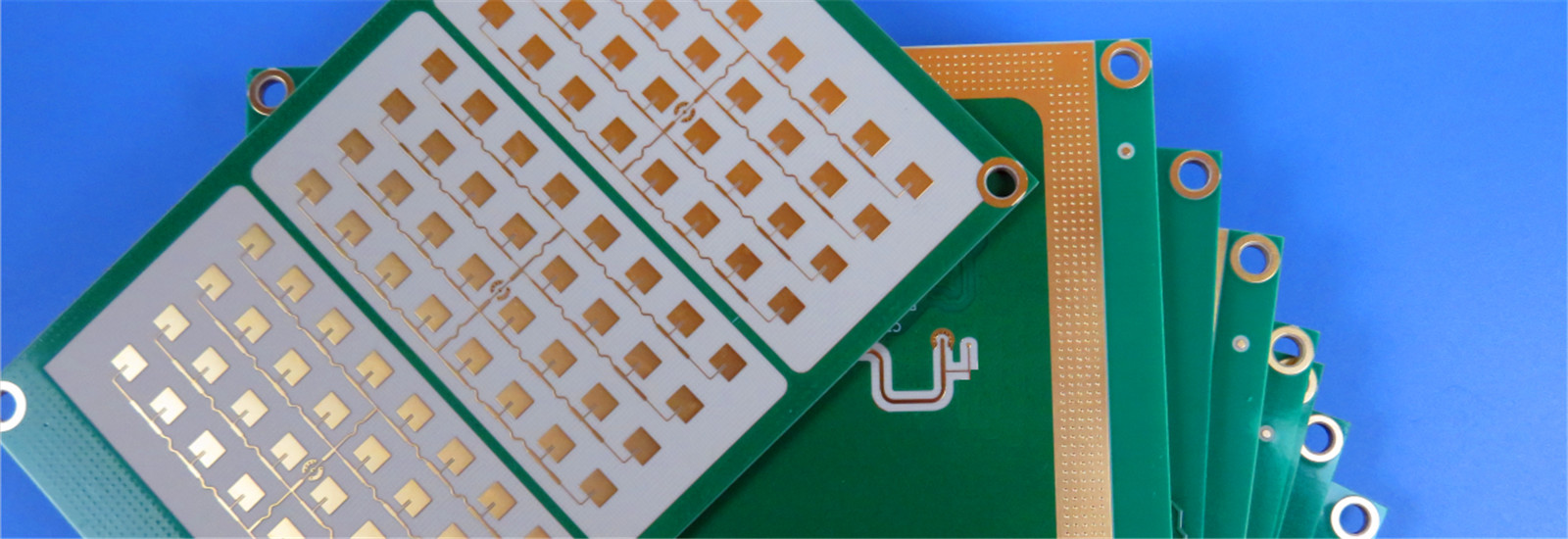

El laminado revestido de cobre (CCL) es el sustrato central para las PCB, con aplicaciones posteriores en comunicaciones, computadoras, automoción, industria y campos médicos. Sus proveedores upstream incluyen materias primas como lámina de cobre, resina y fibra de vidrio, mientras que sus proveedores downstream incluyen fabricantes de PCB y fabricantes de productos electrónicos de uso final. Esta industria es altamente cíclica y está entrando en un nuevo ciclo de crecimiento, impulsado por demandas emergentes como 5G, servidores de IA y electrónica automotriz.

CCL es un material en lámina hecho por prensado en caliente de un material de refuerzo impregnado con resina, recubierto en una o ambas caras con lámina de cobre, y luego prensado en caliente. Cumple las tres funciones principales de conducir electricidad, aislar y soportar placas de circuito impreso, lo que lo convierte en un material central para la fabricación de PCB.

La cadena de la industria CCL tiene una clara estructura de tres niveles: suministro de materias primas upstream (lámina de cobre, tela de fibra de vidrio, resina, relleno, etc.), fabricación de CCL midstream y aplicaciones de PCB downstream.

Las tres materias primas principales para CCL son lámina de cobre, resina y tela de fibra de vidrio, que representan el 42%, 26% y 19% del costo, respectivamente, para un total del 87%.

Si necesitas sustratos adicionales, ¡no dudes en contactarnos! Bicheng Company se especializa en proporcionar placas de circuito de alta frecuencia y materias primas.

Ver más

El valor de la producción mundial de PCB crece constantemente y el gasto de capital de IA calienta la pista de materiales subyacente

2025-07-16

El 8 de julio, el concepto de PCB estuvo en auge. Según las estadísticas de Prismark, se espera que el valor de producción global de PCB crezca a US$94.7 mil millones en 2029. La CAGR de 2024 a 2029 alcanzará el 5.2%; el valor de producción de PCB del mercado chino alcanzará los US$49.7 mil millones en 2029.

Además, en 2025, el gasto de capital de las fábricas en la nube como Microsoft y Google aumentará en más del 30% interanual. Se espera que el gasto de capital de Alibaba y Tencent de China supere los 120 mil millones/80 mil millones de yuanes, y la demanda de infraestructura de IA impulsará la expansión acelerada de la capacidad de producción de materiales subyacentes como PCB.

El ciclo ascendente de innovación tecnológica impulsado por la IA durará más y generará una mayor demanda del mercado. La industria de PCB de China continúa actualizando y expandiendo la capacidad de producción de gama media a alta y desplegando la capacidad de producción en el extranjero, y su rendimiento es sostenible.

La demanda general de electrónica downstream actualmente muestra una tendencia de recuperación, junto con el impulso ascendente continuo en campos innovadores representados por la IA y las comunicaciones de alta velocidad, que juntos respaldan el crecimiento de la demanda general de PCB. Con la iteración del rendimiento del hardware de IA, los PCB se actualizarán aún más a especificaciones más altas en términos de tecnología y materiales del producto. Confiando en su acumulación tecnológica temprana y una mayor competitividad del producto, Bicheng Technology ha mejorado gradualmente su posición en la industria en el mercado de alta gama, y su cuota de suministro de PCB de IA ha seguido aumentando. Se espera que Bicheng logre un rápido desarrollo al aprovechar las oportunidades del desarrollo de la IA.

===================================================================================

Declaración de derechos de autor: Los derechos de autor de la información de este artículo pertenecen al autor original y no representan las opiniones de esta plataforma. Es solo para compartir. Si hay errores de derechos de autor e información involucrados, contáctenos para corregirlos o eliminarlos. ¡Gracias!

Ver más

El material aislante F4B de Wangling

2025-06-13

La fábrica de materiales de aislamiento Taizhou Wangling se estableció en 1982. Sus productos son principalmente materiales de microondas de alta frecuencia, con 6 series de productos:

1. Substrato revestido con tela de fibra de vidrio PTFE serie F4B, valor DK de 2,2 a 6,15 opcional;

2. Substrato dieléctrico compuesto de microondas de la serie TP/TF, valor DK de 3,0 a 25 opcional;

3- Substrato lleno de polímero orgánico cerámico serie WL-CT, valor DK 3.0, 3.38, 3.48, 4.4, 6.15;

4. PTFE cuarzo de fibra de vidrio ultra delgada ultra fina tela de cerámica relleno de sustrato serie F4BTMS, valor DK 2.2, 2.55, 2.65, 2.94, 3.0, 3.5, 4.5, 6.15, 10.2;

5. Substrato compuesto cerámico de PTFE serie TFA, valor DK 2.94, 3.0, 6.15, 10.26- Tejido aislante, tela de pintura antiadherente.

La empresa ha aprobado la certificación del sistema de gestión de calidad ISO y J ingeniería tres certificados.y ha sido elogiado por la industria aeroespacial nacionalLos productos se utilizan ampliamente en la industria aeroespacial, la aviación, las comunicaciones por satélite, la navegación, el radar, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéreo, el transporte aéinfraestructuras, las contramedidas electrónicas, las comunicaciones 3G, 4G, 5G, el sistema de satélites Beidou, Internet móvil, etc.

¿Por qué no lo haces?

Declaración de derechos de autor: Los derechos de autor de la información en este artículo pertenecen al autor original y no representan las opiniones de esta plataforma.Si hay errores de derechos de autor e información involucrados, póngase en contacto con nosotros para corregirlo o borrarlo.

Ver más

¿Cuáles son los parámetros importantes de las placas de PCB de alta velocidad y alta frecuencia?

2025-05-09

El proceso de producción de las placas de PCB de alta velocidad y alta frecuencia es básicamente el mismo que el de las placas de PCB ordinarias.El punto clave para lograr una alta frecuencia y alta velocidad radica en las propiedades de las materias primas, es decir, los parámetros característicos de las materias primas. El material principal de las placas de PCB de alta velocidad y alta frecuencia son las placas de cobre de alta frecuencia y alta velocidad.El requisito básico es tener una constante dieléctrica baja (Dk) y un factor de pérdida dieléctrica bajo (Df)Además de garantizar una baja Dk y Df, la consistencia de los parámetros Dk es también uno de los factores importantes para medir la calidad de las placas de PCB de alta velocidad y alta frecuencia.otro parámetro importante son las características de impedancia de la placa de PCB y algunas otras propiedades físicas.

La constante dieléctrica (Dk) del sustrato de placa PDB de alta frecuencia y alta velocidad debe ser pequeña y estable.La velocidad de transmisión de la señal es inversamente proporcional a la raíz cuadrada de la constante dieléctrica del materialLas constantes dieléctricas elevadas son propensas a causar retrasos en la transmisión de señales.

La pérdida dieléctrica (Df) del material de sustrato de las placas de PCB de alta frecuencia y alta velocidad debe ser pequeña, lo que afecta principalmente a la calidad de la transmisión de la señal.Cuanto menor sea la pérdida de señal.

La impedancia de las placas de PCB de alta frecuencia y alta velocidad en realidad se refiere a los parámetros de resistencia y reactividad.porque los circuitos de PCB deben considerar la instalación de componentes electrónicos, y después de la instalación, se debe tener en cuenta la conductividad y el rendimiento de transmisión de la señal.Los principales fabricantes de placas asegurarán un cierto grado de error de impedancia durante el procesamiento de PCB.

¿Por qué no lo haces?

Declaración de derechos de autor: Los derechos de autor de la información en este artículo pertenecen al autor original y no representan las opiniones de esta plataforma.Si hay errores de derechos de autor e información involucrados, póngase en contacto con nosotros para corregirlo o borrarlo.

Ver más

Placas de PCB de uso común en el diseño de antenas

2025-04-30

En el diseño de antenas, las placas de PCB comúnmente utilizadas son las siguientes:

Fr-4: bajo coste, buena resistencia mecánica y rendimiento aislante, constante dieléctrica relativa generalmente entre 4,0 y 4.5. Adecuado para antenas de equipos de comunicación inalámbrica generales, como Bluetooth, Wi-Fi y otras antenas de comunicación de corta distancia.Es más adecuado para aplicaciones sensibles a los costes con requisitos de rendimiento no particularmente elevados.

¿ Qué pasa?Los modelos de las constantes dieléctricas de las placas Rogers pueden seleccionarse entre 2.2 - 10 para satisfacer diferentes requisitos de diseño. Utilizado comúnmente en el diseño de antenas de alta frecuencia, como las antenas de onda milimétrica, las antenas de comunicación por satélite y otros sistemas de comunicación inalámbrica con altos requisitos de calidad de la señal.Los más comunes incluyen:OGERS 5880, Rogers 3003, Rogers 4350B,etc., y también hay Rogers 5880LZ serie baja constante dieléctrica.

El tacónico:Las láminas tácnicas tienen una constante dieléctrica más baja, lo que puede reducir el retraso y la distorsión de la propagación de la señal y facilitar la transmisión de señales de alta frecuencia.Las constantes dieléctricas de diferentes modelos varíanAlgunos modelos comunes tienen una constante dieléctrica entre 2 y 5, que son adecuados para aplicaciones en bandas de alta frecuencia como las ondas milimétricas.El TLY-5está hecho de fibra de vidrio muy ligera con textura de tela, que tiene las ventajas de estabilidad dimensional, bajo factor de disipación, baja tasa de absorción de humedad, alta resistencia a la cáscara de cobre,y constante dieléctrica uniformePuede utilizarse en radar automotriz, comunicaciones por satélite / celular, amplificadores de potencia, LNB, LNA, LNC y bandas Ka, E y W.RF-35TMTambién es un modelo común en el mercado y es adecuado para diversas aplicaciones de alta frecuencia.

de un contenido de aluminio superior o igual a 10%, pero no superior a 20%La constante dieléctrica es estable, generalmente entre 2.0 y 3.0La pérdida es muy baja, adecuada para la transmisión de señales de alta frecuencia. A menudo se utiliza en el diseño de antenas de alta precisión y alto rendimiento, como antenas de radar, antenas en el campo aeroespacial,y circuitos de RF de alta frecuencia.

Las hojas de cerámica:La constante dieléctrica se puede ajustar de acuerdo con diferentes proporciones de llenado cerámico.Puede reducir los costes hasta cierto punto manteniendo un buen rendimientoEs adecuado para el diseño de antenas de media y alta frecuencia, como antenas de comunicación 5G, y antenas miniaturizadas con requisitos específicos de tamaño y rendimiento.

Lámina de deslizamiento:Hoja doméstica, tipos comúnmente utilizados como el tejido de fibra de vidrio de politetrafluoroetileno laminado con cobre serie F4BM, F4BME,con un contenido de aluminio superior a 10%, pero no superior a 10% en pesoAdemás, la constante dieléctrica del sustrato dieléctrico compuesto de las series TP y TF se puede controlar en 3,0 ~ 25,y tiene las características de baja pérdida de tangente y baja deriva de temperaturaDebe tenerse en cuenta que cuando las fábricas de placas de PCB utilizan placas Wangling para el procesamiento, pueden ocurrir ciertos problemas de proceso porque nunca han procesado placas similares antes.

¿Por qué no lo haces?

Declaración de derechos de autor: Los derechos de autor de la información en este artículo pertenecen al autor original y no representan las opiniones de esta plataforma.Si hay errores de derechos de autor e información involucrados, póngase en contacto con nosotros para corregirlo o borrarlo.

Ver más